Professional Documents

Culture Documents

Zavarivanje

Uploaded by

Joković ZikaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Zavarivanje

Uploaded by

Joković ZikaCopyright:

Available Formats

Mr @ivko Jokovi}, dipl ing

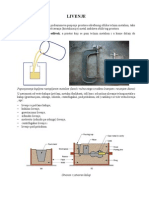

ZAVARIVANJE, LEMLJENJE I METALIZACIJA

Novi Sad, 2003

Jokovi}

ZAVARIVANJE

PREDGOVOR

Knjiga pod nazivom Zavarivanje prvenstveno je namenjena studentima Visoke tehni~ke {kole strukovnih studijau Novom Sadu kao osnovna literatura za predmete Zavarivanje, Livenje i zavarivanje, Obrada oblikovanjem i Obrada metala. U knjizi su obra|eni konvencionalni kao i ree korieni postupci zavarivanja, zavarivaki materijali, metalurgija zavarivanja, proraun zavarenih spojeva i kontrola zavarenih spojeva. Takoe su obraeni postupci termikog seenja metala. U delu knjige posveenoj lemljenju obraeni su teoriski principi spajanja materijala lemljenjem, postupci lemljenja, oprema za lemljenja i tehnologija lemljenja. U poglavlju o metalizaciji obraeni su postupci metalizacije, ureaji i materijali za metalizaciju. Zbog obima materije koja se obra|uje nije bilo mogu}nosti da se u knjizi detaljnije obrade pojedine teme interesantne za praksu. Bez obzira na to knjiga ipak sadr`i relativno veliki broj podataka koji su provereni u praksi i verovatno }e koristiti i in`enjerima u praksi proizvodnje zavarenih i zalemljenih konstrukcija. In`enjerima i stru~njacima iz prakse bi}u veoma zahvalan na sugestije i predloge koji mogu dovesti do pobolj{anja kvaliteta ove knige u slede}im izdanjima. Izvinjavam se ~itaocima zbog eventualnih tehni~kih i {tamparskih gre{aka.

U Novom Sadu, novembar 1999

Autor

Jokovi}

ZAVARIVANJE

SADR@AJ _________________________________________ 1. FIZI^KI OSNOVI ZAVARIVANJA _________________________________________ 1

1.1 1.2 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 3.1 3.2 3.3 3.4 4.1 4.2 4.3 4.4 5.1 5.2 5.3 5.4 5.5 5.6 6.1 6.2 6.3 ________________________________________________ Fizi~ki osnovi i klasifikacija ________________________________________________ 1 ____________________________________________ Toplotni procesi pri zavarivanju ____________________________________________ 3 ________________________________________________________________ ___________________________________ Uvod ___________________________________________________________________ 5 ________________________________________________________ Osnovni materijali ________________________________________________________ 5 ________________________________________________________ Dodatni materijali ________________________________________________________ 6 Netopive elektrode za zavarivanje u za{titnom gasu ___________________________ 9 Netopive elektrode za elektrootporno zavarivanje _____________________________ 9 _______________________________________________ Pra{kovi za EPP zavarivanje _______________________________________________ 9 ______________________________________________ Gasovi za gasno zavarivanje______________________________________________ 10 _______________________________________________________________ Kiseonik _______________________________________________________________ 10 __________________________________________________________ Za{titni gasovi __________________________________________________________ 10 ________________________________________________________________ __________________________________ Uvod __________________________________________________________________ 11 Prenos energije kroz luk i zagrevanje katode i anode _________________________ 11 _________________________________ Uspostavljanje i gorenje zavariva~kog luka _________________________________ 12 _______________________________________ Prenos metala u zavariva~kom luku _______________________________________ 14 ________________________________________________________________ __________________________________ Uvod __________________________________________________________________ 15 __________________________________________________ Re`imi REL zavarivanja __________________________________________________ 15 ________________________________________ Izvo|enje spojeva REL postupkom ________________________________________ 18 REL _____________________________________ Modifikovani postupci REL zavarivanja _____________________________________ 19 ________________________________________________________________ __________________________________ Uvod __________________________________________________________________ 22 Ure|aji za EPP zavarivanje _______________________________________________ 22 _______________________________________________ Re`imi elektrolu~nog zavarivanja pod pra{kom ______________________________ 24 ______________________________________________ Izvo|enje zavarenih spojeva ______________________________________________ 26 ________________________________________________________ Monta`a spojeva________________________________________________________ 28 __________________________________ Poluautomatsko zavarivanje pod pra{kom __________________________________ 28 ________________________________________________________________ __________________________________ Uvod __________________________________________________________________ 29 argonaZavarivanje topivom elektrodom u za{titi argona- MIG postupak _______________ 29 ugljendioksida dioksidaZavarivanje topivom elektrodom u za{titi ugljendioksida- MAG postupak ________ 31

_____________________________________________ 2. ZAVARIVA^KI MATERIJALI _____________________________________________ 5

___________________________________________________ 3. ZAVARIVA^KI LUK ___________________________________________________ 11

4. RU^NO ELEKTROLU^NO ZAVARIVANJE - REL __________________________ 15

5. ELEKTROLU^NO ZAVARIVANJE POD PRA[KOM - EPP __________________ 22

6. ZAVARIVANJE U ATMOSFERI ZA[TITNIH GASOVA ______________________ 29

Jokovi}

ZAVARIVANJE

II

6.4 7.1 7.2 7.3 7.4 7.5 8.1 8.2 8.3 8.4 9.1 9.2 9.3 9.4 9.5 9.6 9.7 9.8 9.9 9.10 9.11 9.12 10.1 10.2 10.3 10.4 10.5 10.6 10.7 10.7 11.1

gasaZavarivanje netopivom elektrodom u atmosferi inertnog gasa- WIG _____________ 35 ________________________________________________________________ __________________________________ Uvod __________________________________________________________________ 37 plamen________________________________ ______________________________________________________ Zavariva~ki plamen______________________________________________________ 37 zavarivanja________________________________ ___________________________________ Oprema za izvo|enje gasnog zavarivanja___________________________________ 38 _____________________________________ Problemi u tehnici gasnog zavarivanja _____________________________________ 40 ______________________________________ Parametri re`ima gasnog zavarivanja ______________________________________ 40 ________________________________________________________________ __________________________________ Uvod __________________________________________________________________ 43 _________________________________ Ure|aji za zavarivanje elektri~nim otporom _________________________________ 44 __________________________________ Su~eono zavarivanje elektri~nim otporom __________________________________ 44 _________________________________ Preklopno zavarivanje elektri~nim otporom _________________________________ 46 _________________________________________________ Zavarivanje pod troskom _________________________________________________ 50 _____________________________________________ Aluminotermijsko zavarivanje _____________________________________________ 51 _____________________________________________________ Liva~ko zavarivanje _____________________________________________________ 51 _________________________________________ Zavarivanje elektronskim snopom _________________________________________ 52 ____________________________________________________ Zavarivanje plazmom ____________________________________________________ 52 _____________________________________________________ Zavarivanje laserom _____________________________________________________ 53 _____________________________________________________ Kova~ko zavarivanje_____________________________________________________ 53 ________________________________________ Zavarivanje elektri~nom indukcijom ________________________________________ 53 _____________________________________________________ Zavarivanje trenjem _____________________________________________________ 53 ____________________________________________________ Hladno zavarivanje ____________________________________________________ 54 _______________________________________________ Zavarivanje ultrazvukom _______________________________________________ 55 Zavarivanje difuzijom __________________________________________________ 55 __________________________________________________ ________________________________________________________ Struktura {ava ________________________________________________________ 56 ___________________________________________ Struktura zone uticaja toplote ___________________________________________ 57 __________________________________________ Apsorpcija gasova u {avovima __________________________________________ 58 __________________________________________ Prsline u zavarenim spojevima __________________________________________ 59 _______________________________________ Predgrevanje osnovnog materijala _______________________________________ 61 ___________________________________________________________ Zavarljivost ___________________________________________________________ 62 _____________________________________________________ Probe zavarljivosti _____________________________________________________ 62 Uvod ________________________________________________________________ 64 ________________________________________________________________

_______________________________________________ 7. GASNO ZAVARIVANJE _______________________________________________ 37

____________________________________ 8. ELEKTROOTPORNO ZAVARIVANJE ____________________________________ 43

RE\ 9. RE\E KORI[]ENI POSTUPCI ZAVARIVANJA ____________________________ 50

__________________________________ 10. METALURGIJA ZAVARIVANJA ^ELIKA__________________________________ 56

____________________________________ 11. PRORA^UN ZAVARENIH SPOJEVA ____________________________________ 64

Jokovi}

ZAVARIVANJE

III

11.2 11.3 12.1 12.2 12.3 13.1 13.2 13.3 13.4 14.1 14.2 14.3 14.4 14.5 14.6 15.1 15.2 15.3 16.1 16.2 16.3 16.4 16.5 16.6 16.7 16.8

____________________________________ Prora~un stati~ki optere}enih {avova ____________________________________ 65 Prora~usn Prora~usn dinami~ki optere}enih ugaonih {avova__________________________ 69 ______________________________________________ Kvalitet zavarenih spojeva ______________________________________________ 71 __________________________________________ Gre{ke u zavarenim spojevima __________________________________________ 78 Kontrola zavarenih spojeva posle zavarivanja _____________________________ 80 Oksiacetilensko rezanje ________________________________________________ 85 ________________________________________________ _____________________________________________________ Rezanje plazmom _____________________________________________________ 88 ___________________________________________________ Elektrolu~no rezanje ___________________________________________________ 88 ___________________________________________ Termi~ko rezanje pod vodom ___________________________________________ 89 ________________________________________________________________ Uvod ________________________________________________________________ 90 lemom______________________________ Kva{enje osnovnog materijala te~nim lemom______________________________ 91 _____________________________________________________ Postupci lemljenja _____________________________________________________ 92 ______________________________________________________________ Lemovi ______________________________________________________________ 99 _____________________________________________________________ Topitelji _____________________________________________________________ 100 _________________________________________________ Tehnologija lemljenja _________________________________________________ 101 _______________________________________________________________ Uvod _______________________________________________________________ 103 ___________________________________________________ Navarivanje metala ___________________________________________________ 103 _________________________________________________________ Metalizacija _________________________________________________________ 104 ____________________________________________________________ I {avovi ____________________________________________________________ 109 _________________________________________________ Spojevi sa V {avom _________________________________________________ 109 _______________________________________________ Spojevi sa V {avom _______________________________________________ 110 _________________________________________________ Spojevi sa X {avom _________________________________________________ 111 _________________________________________________ Spojevi sa K {avom _________________________________________________ 111 Spojevi sa U {avom _________________________________________________ 112 _________________________________________________ _________________________________________________ Spojevi sa J {avom _________________________________________________ 113 Pribli`ne povr{ine popre~nih preseka nekih {avova _______________________ 115

12. KONTROLA KVALITETA ZAVARENIH SPOJEVA __________________________ 71

________________________________________________ 13. TERMI^KO REZANJE ________________________________________________ 85

________________________________________________________ 14. LEMLJENJE ________________________________________________________ 90

______________________________________ 15. NAVARIVANJE I METALIZACIJA ______________________________________ 103

16. PRILOG A: ZAVARENI SPOJEVI OSTVARENI TOPLJENJEM NA ^ELIKU _ 109

17. PRILOG B: TEHNI^KI USLOVI ZA ZAVARENE SPOJEVE IZVEDENE ZAVARENE _______________________________________________ TOPLJENJEM NA ^ELIKU _______________________________________________ 118 _______________________________________________________ 18. LITERATURA _______________________________________________________ 121

1. FIZI^KI OSNOVI ZAVARIVANJA

1.1 Fizi~ki osnovi i klasifikacija

Spajanje elemenata konstrukcija se mo`e ostvariti zavrtnjevima, zakovicama, zavarivanjem, lemljenjem i lepljenjem. Veze ostvarene zavrtnjevima, zakovicama, lemljenjem i lepljenjem su razdvojive veze a veze ostvarene zavarivanjem su nerazdvojive. Pri razdvajanju elemenata koji su spojeni razdvojivim vezama ne dolazi do njihovog o{te}enja a pri razdvajanju elemenata koji su spojeni zavarivanjem oni se o{te}uju. Metali i legure u ~vrstom stanju imaju kristalnu strukturu koja se karakteri{e periodi~nim rasporedom atoma u ~vornim mestima prostorne kristalne re{etke. U realnim metalima i legurama kristalna struktura nije idealna ve} se javljaju ta~kaste, linijske, ravanske i zapreminske gre{ke i oscilacije atoma oko ravnote`nih polo`aja. Amplituda ovih oscilacija se pove}ava sa porastom temperature a u~estalost zavisi od me|uatomskih sila /1/. Srednje rastojanje izme|u dva susedna atoma u kristalnoj re{etki naziva se parametar re{etke. Njegova vrednost za ve}inu tehni~ki zna~ajnih metala i legura je (35)x10-8 cm i predstavlja rezultat ravnote`e odbojnih sila pozitivno naelektrisanih jona i privla~nih sila izme|u masa . Da bi se izme|u dva obratka ostvario zavareni spoj neophodno je da se grupa atoma, koji pripadaju razli~itim obratcima dovedu na me|usobno rastojanje koje je jednako parametru re{etke tj. na rastojanje na kome deluju me|uatomske sile. Ovo se mo`e ostvariti na dva na~ina: Dejstvom pritiska koji izaziva lokalnu deformaciju neravnina na ~eonim povr{inama, Sl.1.1; Lokalnim topljenjem u okolini spoja i kristalizacijom rastopa, Sl. 1.2. Prema tome, osnovna karakteristika spojeva koji su ostvareni zavarivanjem i lemljenjem je kontinuitet (neprekidnost) kristalne strukture izme|u elemenata koji su spojeni. Pri lemljenju se me|uatomske veze uspostavljaju izme|u atoma lema, koji se nalazi izme|u spojenih obradaka, i atoma obradaka.

Sl.1 Sl.1.1. [ema zavarivanja metala pritiskom. a-obratci pre spajanja; b-spoj posle dejstva

pritiska; c-spoj posle rekristalizacije.

Zavarivanje pritiskom se mo`e izvoditi na sobnoj temperaturi ili na povi{enim temperaturama da bi se pove}ala plasti~nost tj. smanjila sila neophodna za ostvarivanje zavarenog spoja. Zavarivanje topljenjem mo`e da bude sa dodavanjem ili bez dodavanja drugog dodatnog materijala- elektrode.

Sl. 1.2 [ema obrazovanja zavarenog spoja topljenjem. a-lokalno topljenje osnovnog

materijala u zoni spoja; b-zavareni spoj posle kristalizacije.

Za svaki metalni materijal se mo`e konstruisati dijagram zavisnosti izme|u pritiska i temperature neophodnih za zavarivanje bez topljenja, Sl. 1.3. S obzirom na na~in zavarivanja postupci zavarivanja se dele na /2/: Postupci zavarivanja pritiskom, koji u zavisnosti od toplotnog izvora mogu biti:

Jokovi}

ZAVARIVANJE

* aluminotermijsko; * elektrootporno: su~eono zavarivanje (zbijanjem i varni~enjem), preklopno zavarivanje (ta~kasto, bradavi~asto i {avno); * indukciono; * hladno; * ultrazvu~no; * difuziono; * zavarivanje eksplozijom. Postupci zavarivanja topljenjem u funkciji od na~ina zagrevanja su: * gasno; * elektrolu~no: a-elektrolu~no zavarivanje u atmosferi vazduha: Sl. 1.3. Zavisnost izme|u pritiska i temperature -zavarivanje golom elektrodom; potrebnih za zavarivanje `eljeza tehni~ke ~is-ru~no elektrolu~no zavarivanje oblo`enom to}e. 1- nije mogu}e zavarivanje; 2- zavarivaelektrodom -REL; nje pritiskom na niskim temperaturama; 3- za-zavarivanje polo`enom elektrodom; varivanje pritiskom na povi{enim tempera-gravitaciono elektrolu~no zavarivanje; turama; 4- zavarivanje topljenjem. b-elektrolu~no zavarivanje u za{titnom ili aktivnom gasu: -zavarivanje topivom elektrodom u atmosferi inertnih gasova-MIG -zavarivanje netopivom elektrodom u atmosferi inertnih gasova-TIG (WIG); -zavarivanje topivom elektrodom u atmosferi CO2-MAG (CO2); -zavarivanje topivom elektrodom u atmosferi vodene pare; c-elektrolu~no zavarivanje pod za{titnim prahom-EPP; d-elektrolu~no zavarivanje atomizovanjem u mlazu vodonika; e-elektrolu~no zavarivanje ugljenim elektrodama; * zavarivanje pod troskom; * aluminotermijsko zavarivanje; * liva~ko zavarivanje; * zavarivanje elektronskim snopom; * zavarivanje plazmom i * zavarivanje laserom. Proces zavarivanja je pra}en Sl. Sl.1.4 Brzine zavarivanja pojedinim postupcima. kompleksnim fizi~ko-hemijskim pojavama koje su specifi~ne za pojedine postupke zavarivanja. Kod postupaka zavarivanja topljenjem zajedni~ke pojave su: toplotni procesi (zagrevanje i hla|enje), top-ljenje osnovnog i dodatnog materijala, odvijanje hemijskih reakcija u te~nim fazama (metal i {ljaka), odvijanje hemijskih reakcija na grani~nim povr{inama u sistemu metal-{ljaka-atmosfera, kristalizacija rastopljenog metala i {ljake, strukturne promene u osnovnom materijalu i u {avu, toplotne dilatacije. Kod postupaka zavarivanja pritiskom nema te~nih faza ali se javljaju znatna pritisna naprezanja, deformacije, strukturne promene

* kova~ko; * gasno;

Jokovi}

ZAVARIVANJE

u osnovnom materijalu i u {avu i toplotne dilatacije. Karakteristike toplotnih procesa, hemijskih reakcija u te~noj fazi i strukturnih promena u ~vrstoj fazi su: relativno visoka temperatura, velika brzina, odvijanje u relativno maloj zapremini ili odvijanje u specifi~noj atmosferi.

1.2

Toplotni procesi pri zavarivanju

ra~unske {eme zagrevanog tela, kao {to su /3/: beskona~no telo koje nema ni jednu

grani~nu povr{inu koja uti~e na prostiranje toplote u telu, polubeskona~no telo ima samo jednu grani~nu povr{inu na kojoj deluje toplotni izvor, plo~a

Toplota koja se dovodi za topljenje dela osnovnog materijala i dodatnog materijala ili za zagrevanje osnovnog materijala do temperature maksimalne plasti~nosti, izaziva strukturne promene u zoni uticaja toplote. Kod ve}ine postupaka zavarivanja osnovni materijal se zagreva do temperature tople plasti~ne deformacije ili iznad temperature topljenja i ponovo se hladi do sobne temperature. Ovo zagrevanje i hla|enje izazivaju: topljenje, rekristalizaciju, strukturne promene, deformacije i pojavu sopstvenih napona. Da bi se mogle predvideti ove promene neophodno je poznavati temperaturu i njenu promenu u toku vremena u datoj ta~ki osnovnog materijala. Raspodela temperature tj. prostiranje toplote u zavarenom spoju zavisi od: Oblika i mera zavarene konstrukcije; Toplotno-fizi~kih osobina osnovnog materijala; Osobina toplotnog izvora. S obzirom da su oblici i mere zavarenih konstrukcija veoma raznoliki, u razmatranjima toplotnih procesa koriste se

Sl.1.5 Promena temperature pri zavarivanju u ta~kama A, B i C. Sl. srednje debljine ima dve grani~ne paralelne povr{-ine na relativno malom rastojanju, tanka plo~a ima dve grani~ne

povr{ine na malom rastojanju tako da je temperatura po debljini izjedna~ena i {tap sa cilindri~nom grani~nom povr{inom kod koga je raspodela temperature po preseku ujedna~ena. Toplotno-fizi~ke osobine metala koje uti~u na raspodelu toplote su /4/: specifi~na toplota c [J/kg C]; koeficijent provo|enja toplote [W/m K]; zapreminski toplotni kapacitet cv [J/m3K]; koeficijent temperaturne provodljivosti a=/cv, [m2/s]; koeficijent povr{inskog odavanja toplote zra~enjem i konvekcijom , [W/m2 K]. Izvori toplote imaju snagu q, [ W], a mogu da budu: prema vrsti raspodele- koncentrisani u ta~ku ili sa nekom zakonitom raspodelom; prema du`ini delovanja- trenutni i sa neprekidnim dejstvom; prema polo`aju u odnosu na neku ta~ku- nepokretni, pokretni i brzopokretni. Kombinacijom navedenih ra~unskih {ema sa ra-zli~itim Sl. Sl. 1.6 Termi~ki ciklus zavarivanja. toplotno-fizi~kim osobinama i izvora toplote, sa navedenim osobinama, mo`e se dobiti ve}i broj raspodela toplote u zagrevanim telima koje se mogu matemati~ki definisati. Me|u velikim brojem mogu}ih raspodela toplote mogu se na}i one raspodele koje u najve}em stepenu odgovaraju raspodeli toplote pri pojedinim procesima zavarivanja:

Jokovi}

ZAVARIVANJE

elektrolu~nom navarivanju na povr{inu masivnog tela ili debele plo~e odgovara ra~unska {ema za pokretni ta~kasti izvor toplote na povr{ini polubeskona~nog tela; su~eonom elektrolu~nom zavarivanju dve tanke plo~e u jednom prolazu odgovara ra~unska {ema za pokretni linijski izvor toplote u tankoj plo~i; su~eonom elektrootpornom zavarivanju odgovara ra~unska {ema za pokretni povr{inski izvor toplote. Re{avanjem matemati~kih izraza ovih raspodela mogu se dobiti vrednosti temperature u pojedinim ta~kama u funkciji od vremena Sl.1.5. Ova zavisnost se naziva termi~ki ciklus zavarivanja, Sl. 1.6. Termi~ki ciklus zavarivanja daje zna~ajne informacije o promeni temperature u datoj ta~ki u toku procesa zavarivanja kao {to su: Temperatura predgrevanja To; Brzina zagrevanja; Maksimalna temperatura na koju se ta~ka zagreva; Vreme zadr`avanja iznad odre|ene temperature, z; Brzina hla|enja. Ovi parametri termi~kog ciklusa zavarivanja bitno uti~u na promenu struktu-re i osobina u ZUT. Termi~ki ciklus pri vi{eslojnom za-varivanju zavisi i od toga da li se zavari-vanje izvodi sa du-ga~kim (zavarivanje po ~itavoj du`ini 0,51 m) ili kratkim slojevima, Sl. 4.10. Sl. Sl.1.7 Termi~ki ciklus pri vi{eslojnom zavarivanju sa duga~kim slojevima.

blizini korena; b- u ta~ki 2 koja se nalazi u blizini povr{ine {ava. I, II, III i IV- redosled slojeva; TD-dozvoljena temperatura; D- dozvoljeno vreme; TMs- temperatura po~etka austenitnomartenzitne transformacije; TAc3- temperatura transformacije (- nemagneti~ni ferit).

Sl.1 Sl.1.8 Termi~ki ciklus pri vi{eslojnom zavarivanju sa kratkim slojevima. a- u ta~ki 1 koja se nalazi u

Jokovi}

ZAVARIVANJE

2. ZAVARIVA^KI MATERIJALI

2.1 Uvod

Pod zavariva~kim materijalima podrazumevaju se materijali koji su neophodni za formiranje zavarenog spoja. To su: osnovni materijal, dodatni materijal, netopive elektrode, pomo}ni materijali, energetski materijali i materijali za li~nu i op{tu za{titu.

2.2

Osnovni materijali

Osnovni zavariva~ki materijali su materijali koji se spajaju zavarivanjem i to mogu biti svi metali i legure koji su na{li primenu u tehnici i industriji. Od najve}eg zna~aja su: legure `eleza (~elik i sivi liv), Cu i Cu-legure, Al i Al-legure, Mg-legure, Ni-legure. Od navedenih materijala najve}i zna~aj imaju legure `eleza, jer se one najvi{e koriste kao konstrukcioni materijali i najve}i broj zavarenih spojeva se upravo izvodi na ovim legurama. Me|unarodni institut za zavarivanje (IIW) dao je preporuke za izbor ~elika za izradu zavarenih konstrukcija u visokogradnji, hidrotehnici, mostogradnji, gradnji rezervoara, transportnih sredstava i sli~no. Ovo ne zna~i da se i ~elici drugih kvaliteta ne mogu koristiti kao osnovni zavariva~ki materijal. Osnovni kriterijum za izbor ~elika za navedene svrhe je `ilavost, dok hemijski sastav uti~e na mere predostro`nosti koje treba primeniti pri zavarivanju. Tab. Tab. 2.1 ^elici za zavarene konstrukcije prema dokumentu IIS/IIW-367-71 Kvalitet ~elika B C Zatezna ~vrsto}a, daN/mm2 3752 5070 @ilavost, 2V, J 27 (0oC) Primedba Za konstrukcije od srednje debelih materijala podvrgnute normalnim optere}enjima. Ne preporu~uje se ispitivanje `ilavosti.

27 (-10oC) ^elici otporni prema efektu zareza. 29 (0oC) o 27 (-30 C) D 27 (-25oC) ^elici otporni prema efektu zareza. 39 (-20oC) 27 (-50oC) ^elici izuzetno velike otpornosti prema E 27 (-40oC) 39 (-40oC) krtom lomu 1. Ispitivanje `ilavosti se vr{i na [arpi-V epruveti dubine `ljeba 2 mm. 2. 1J0,13 daNm/cm2. Za ~elike sa zateznom ~vrsto}om 3752 daN/mm2 nije potrebno preTab. Tab. 2.2 Hemijski sastav ~elika za zavarene konstrukcije. duzimati posebne mere predostro`Kvalitet Rm Maksimalni sadr`aj leg. elemenata u %. nosti pri zavarivanju ako je C0,22%, ~elika daN/mm2 C Mn Si S P Cekv0,41 i debljina d37 mm. 0,24 1,50 0,05 0,06 3752 Za ~elike sa zateznom ~vrsto}om B 0,22 1,60 0,55 0,05 0,05 5070 5070 daN/mm2 nije potrebno pre0,24 1,50 0,50 0,05 0,05 3752 duzimati posebne mere predostro`C 0,22 1,60 0,55 0,04 0,04 5070 nosti pri zavarivanju ako je C0,20%, 0,24 1,50 0,40 0,05 0,05 3752 Cekv0,45 i debljina d25 mm. D Ekvivalentni sadr`aj ugljenika, 0,20 1,60 0,55 0,04 0,04 5070 tako|e prema preporuci IIW, izra~u0,22 1,50 0,40 0,04 0,04 3752 E nava se na osnovu hemijskog sasta0,20 1,60 0,55 0,04 0,04 5070 va osnovnog materijala po izrazu: ( 2 .1 ) Cekv=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 Op{ti konstrukcioni ~elici za izradu zavarenih konstrukcija dati su u standardu JUS C.B0.500.

Jokovi}

ZAVARIVANJE

Osnovni zavariva~ki materijali na bazi bakra, legura bakra, aluminijuma i njegovih legura su definisani u odgovaraju}im standardima /5, 6/ . Tab. Tab. 2.3 Konstrukcioni ~elici za zavarene konstrukcije, JUS C.B0.500 /7/. Oznaka ^.0261 ^.0361 ^.0362 ^.0363 ^.0461 ^.0462 ^.0463 ^.0481 ^.0482 ^.0483 ^.0561 ^.0562 ^.0563 Max. sadr`aj legiraju}ih elemenata, % C P S Si Mn 0,15 0,06 0,05 0,17 0,05 0,05 0,17 0,045 0,045 0,17 0,045 0,045 0,20 0,05 0,05 0,22 0,045 0,045 0,22 0,045 0,045 0,20 0,05 0,05 0,20 0,045 0,045 0,20 0,045 0,045 0,20 0,05 0,05 0,55 1,5 0,20 0,045 0,045 0,55 1,5 0,20 0,045 0,045 0,55 1,5 Rm daN/mm2 3442 3745 3745 3745 4250 4250 4250 4454 4454 4454 5262 5262 5262 @ilavost 2V, J 27 27 27 27 27 27 27 27 27 27 27 27 27 Temeratura, oC +20 +20 0 -20 +20 0 -20 +20 0 -20 +20 0 -20

2.3

Dodatni materijali

Dodatni materijali u~estvuju u formiranju zavarenog spoja tj. ulaza u njegov sastav. To su: elektrode i elektrodne `ice.

2.3.1 Elektrode za REL zavarivanje

Elektrode za REL postupak zavarivanja mogu da budu gole i oblo`ene. Gole elektrode se skoro i ne upotrebljavaju za REL zavarivanje zbog problema odr`avanja stabilnog luka i nedovoljnog kvaliteta zavarenog spoja. Oblo`ene elektrode se sastoje od metalnog jezgra kru`nog popre~nog preseka i nemetalne obloge. Metalno jezgro oblo`enih elektroda je pre~nika 26 mm, proizvodi se od legura na bazi `eleza, bakra i aluminijuma hladnim izvla~enjem. Kod legura koje nemaju sposobnost deformisanja u hladnom stanju, jezgro se proizvodi livenjem. Jezgro elektrode od ~elika se izra|uje od ugljeni~nog, legiranog i visokolegiranog ~elika ~iji je hemijski sastav propisan odgovaraju}im standardima /8, 9,10, 11, 12/. Jezgra za elektrode koje se koriste za zavarivanje bakra i njegovih legura izra|uju se od niskolegiranog bakra i bronzi /13/. Jezgra elektroda za REL zavarivanje aluminijuma i njegovih legura izra|uju se od niskolegiranog Al i legura Al-Mn; Al-Mg; Al-Si; Al-Si-Mg i dr. /14/. Oblogu elektroda za REL zavarivanje sa~injavaju organske i mineralne materije i vezivno sredstvo. Uloga obloge elektrode je vi{estruka: Obrazovanje {ljake. [ljaka predstavlja sme{u oksida metala koja ima ni`u ta~ku topljenja od metala {ava (kod elektroda za zavarivanje ~elika {ljaka se topi na 11001200oC) i manju specifi~nu masu. Zbog toga je ona pri zavarivanju te~na, nalazi se na povr{ini te~nog metala u {avu i {titi ga od {tetnog uticaja gasova iz vazduha, uz istovremeno izvla~enje oksida iz {ava i njihovo vezivanje. [ljaka ima relativno malu toplotnu provodnost, tako da smanjuje brzinu hla|enja {ava. Ovim se produ`ava vreme za metalur{ke i hemijske reakcije izdvajanja nepo`eljnih legiraju}ih elemenata i gasova (kiseonik, azot, sumpor, fosfor) i nemetalnih uklju~aka iz {ava. Da bi obloga elektrode mogla da obrazuje {ljaku, mora da sadr`i: hematit, manganovu rudu, granit, mramor, rutil, kvarc, fluorit i druge minerale. Dezoksidacija i legiranje rastopa. Oksidi osnovnog metala i legiraju}ih elemenata, koji se obrazuju u toku topljenja elektrode i osnovnog materijala, raspodeljuju se izme|u troske i {ava, a iz {ava se mogu ukloniti dodavanjem u oblogu elemenata koji imaju ve}i afinitet prema kiseoniku. Novoobrazovani oksidi isplivavaju na povr{inu {ava i vezuju se u {ljaku. Elementi koji vr{e

Jokovi}

ZAVARIVANJE

dezoksidaciju su Si, Mn, Al, i Ti i dodaju se u oblogu u obliku ferolegura. Legiranje {ava, u cilju pobolj{anja mehani~kih osobina, mo`e se izvesti preko obloge u koju se dodaju odgovaraju}e ferolegure ili ~isti metali za legiranje. 3. Jonizacija vazdu{nog prostora u zavariva~kom luku. Zavariva~ki luk je nestabilan u vazduhu jer se u njemu nalaze gasovi sa relativno velikim potencijalom jonizacije (15 V) i pare metala koji tako|e imaju relativno veliki napon jonizacije (8V). Zbog toga se u oblogu dodaju minerali koji sadr`e alkalne i zemnoalkalne elemente (Na, K, Ca) sa manjim naponom jonizacije (23V). Ovi elementi pove}avaju koncentraciju jona u stubu luka i pove}avaju stabilnost njegovog gorenja. 4. Obrazovanje za{titne atmosfere oko zone zavarivanja. Da bi se spre~ilo prodiranje azota i kiseonika u {av, u oblogu se dodaju materije koje se na temperaturi zavarivanja razla`u uz obrazovanje znatne koli~ine gasova, koji {tite zonu zavarivanja. Za obavljanje ove funkcije, u oblogu se dodaju: skrob, dekstrin, celuloza, mramor i magnezit. Prema hemijsko-metalur{kom karakteru obloge vr{i se i podela eletroda na /15/: * Elektrode sa kiselim karakterom obloge na bazi oksida gvo`|a- oznaka A. /16/. Oblogu ovih elektroda sa~injavaju oksidi `eleza, manganoksid, silicijumdioksid i feromangan kao dezoksidaciona sredstva. Op{te karakteristike ovih elektroda su: relativno velika brzina topljenja, velika dubina uvara, rad sa reletivno velikim ja~inama struje zavarivanja, {ljaka se lako skida. Primena: Za rad sa jednosmernom i naizmeni~nom strujom, naro~ito u polo`enom polo`aju, mada se mogu koristiti i za ostale polo`aje zavarivanja. Osetljvost na tople prsline je izra`ena naro~ito kod ugaonih spojeva, pri horizontalno-vertikalnom i vertikalnom polo`aju zavarivanja i pove}ava se ako je sadr`aj ugljenika ve}I 0,24% a sadr`aj sumpora ve}i od 0,05% za umirene, odnosno od 0,06% za neumirene ~elike. * Elektrode sa kiselim karakterom obloge rutilnog tipa- oznaka AR. Pored `elezo-oksida, mangan-oksida i fero-mangana, u sastav obloge kod ovih elektroda ulazi i titan-oksid u koli~ini do 35%. Obloga je relativno debela, {ljaka je te~ljivija nego kod kiselih elektroda na bazi `elezo-oksida i lako se skida posle o~vr{}avanja. Ostale osobine ovih elektroda su sli~ne osobinama elektroda sa kiselom oblogom na bazi `elezooksida. * Elektrode sa baznim karakterom obloge- oznaka B Obloga ovih elektroda sadr`i znatnu koli~inu kalcijum-karbonata ili magnezijum-karbonata i kalcijum fluorita, tako da je {ljaka baznog karaktera, relativno gusta u te~nom stanju a lako se skida posle o~vr{}avanja. Elektrode sa baznom {ljakom imaju srednju dubinu uvara i pogodne su za zavarivanje u svim polo`ajiama u prostoru. Predvi|ene su za rad sa jednosmernom strujom na + polu a za rad sa naizmeni~nom strujom sastav obloge se mora posebno podesiti. [avovi izvedeni bazi~nim elektrodama imaju mali sadr`aj vodonika (ako su elektrode bile suve tj. nisu sadr`ale vi{e od 0,6% vlage) tako da su otporne na pojavu vru}ih i hladnih prslina. Koriste se za zavarivanje niskougljeni~nih nelegiranih ~elika relativno velike debljine, niskolegiranih ~elika i ~elika sa pove}anim sadr`ajem ugljenika i sumpora u odnosu na niskougljeni~ne nelegirane ~elike koji imaju dobru zavarljivost. * Elektrode sa celuloznim karakterom obloge. Obloga elektroda celuloznog tipa sadr`i znatnu koli~inu organskih materija (drvnu celulozu, celulozu iz pamuka), prirodne silikate i fero-legure kao dezoksidaciona sredstva. Obrazuje se relativno mala koli~ina {ljake koja se lako skida. Ovaj tip elektroda se koristi za zavarivanje u svim polo`ajima u prostoru, imaju relativno veliku brzinu topljenja i veliku dubinu uvara. Povr{ina {ava je neravna i naborana. * Elektrode sa oksidnim karakterom obloge- oznaka C. Obloga kod ovih elektroda je uglavnom debela, na bazi oksida `eleza, sa ili bez mangan-oksida, zatim sadr`i i fero-mangan i fero-silicijum. [ljaka je izrazito kiselog karaktera, kompaktna i veoma se lako skida. Dubina uvara je mala, te~an metal u {avu je relativno hladan, tako da je povr{ina o~vrslog {ava neravna. Uglavnom se koriste za izvo|enje unutra{njih ugaonih {avova ~ije mehani~ke osobine nisu va`ne. * Elektrode sa rutilnim karakterom obloge- oznaka R i RR. Obloga rutilnih elektroda sad`i mineral rutil, sa peko 95% TiO2, zatim silikate i fero-legure. [avovi

Jokovi}

ZAVARIVANJE

izvedeni ovim elektrodama imaju lep izgled, visok nivo mehani~kih osobina i imaju ve}u otpornost na pojavu hladnih i vru}ih prslina nego {avovi izvedeni elektrodama sa oksidnim karakterom obloge, ali se ipak moraju preduzimati posebne mere predostro`nosti. Elektrode rutilnog tipa se proizvode sa dve debljine obloge: - obloge srednje debljine sadr`e do 15% celuloznih materijala (oznaka R) i posebno su pogodne za zavarivanje u vertikalnom polo`aju i polo`aju iznad glave; - obloge velike debljine sadr`e do 5% celuloznih materija (oznaka RR). * Elektrode sa posebnim vrstama obloge- oznaka S. U ovu grupu elektroda spadaju elektrode koje se ne mogu svrstati ni u jednu od prethodnih vrsta a to su: - Elektrode sa dubokim prodiranjem. Pomo}u ovih elektroda je mogu}e su~eono zavarivanje i zavarivanje T-spojeva na osnovnom materijalu debljine 1416 mm pez izrade `ljeba. Zavarivanje se izvodi sa po jednim zavarom sa svake strane, bez popre~nog kla}enja vrha eletrode. Preporu~uje se naizmeni~na struja zavarivanja (zbog manjeg skretanja) ~ija je ja~ina za 2040% ve}a od struje zavarivanja kod "normalnih" elektroda. - Elektrode sa visokim stepenom iskori{}enja. Stepen iskori{}enja elektrode predstavlja odnos te`ine dodatnog materijala koji je u{ao u sastav {ava prema istopljenoj te`ini metalnog jezgra elektrode /17/. Kod klasi~nih elektroda za REL zavarivanje stepen iskori{}enja je 0,800,98 a koeficijent topljenja 810 g/A h. Elektrode sa visokim stepenom iskori{}enja imaju koeficijent iskori{}enja 1,22,0 i koeficijent topljenja od 1220 g/A h zahvaljuju}i `eleznom prahu koji se stavlja u oblogu.

2.3.2 Proizvodnja oblo`enih elektroda za REL zavarivanje

Jezgro elektrode za REL zavarivanje se proizvodi postupcima plasti~ne prerade a kod neplasti~nih materijala livenjem. Sme{a za oblogu se izra|uje drobljenjem, mlevenjem i prosejavanjem komponenti i njihovim me{anjem, prvo na suvo a zatim sa vezivnim sredstvom. Kao vezivno sredstvo koristi se vodeno staklo- Na2SiO3. Obloge manje debljine se nanose umakanjem jezgra u pripremljenu pastu, a obloge srednje i ve}e debljine se nanose ekstruzijom sme{e oko jezgra. Elektrode ~ija je obloga naneta umakanjem prvo se podvrgavaju niskotemperaturnom su{enju na 4050oC, jer sadr`e relativno veliku koli~inu vode, a zatim visokotemperaturnom su{enju na 300400oC. Elektrode sa oblogom koja je naneta ekstruzijom su{e se samo na 300400oC. Visokotemperaturno su{enje elektroda koje u oblozi sadr`e organske materije izvodi se na 150180oC. Oblo`ene elektrode se upotrebljavaju isklju~ivo i suvom stanju i ako do|e do njihovog vla`enja treba ih pre upotrebe su{iti na na 200300oC u trajanju 60 minuta.

2.3.3 Elektrodna `ica za EPP postupak zavarivanja

Elektrodna `ica za EPP zavarivanje ~elika je hladno vu~ena ~eli~na `ica pre~nika 0,812 mm /18/, odnosno 210 mm /19/, koja je pobakarisana. Hemijski sastav `ice je niskougljeni~ni ~elik ili legiran sa Mo, Ni i Mn /18/.

zavarivanje 2.3.4 Elektrodna `ica za zavarivanje u atmosferi CO2

Elektrodna `ica za zavarivanje u atmosferi CO2 je od niskougljeni~nog ~elika sa pove}anim sadr`ajem Si i Mn, da bi se nadoknadio njihov gubitak usled oksidacije. @ica je bakarisana, pre~nika 0,62,4 mm.

2.3.5 @ica za zavarivanje gasnim plamenom

@ice za zavarivanje gasnim plamenom se proizvode od ~elika /20/, od legura na bazi bakra /13/ i od legura na bazi aluminijuma /14/ i po svom hemijskom sastavu mora odgovarati hemijskom sastavu osnovnog materijala. @ica se proizvodi u {irokom spektru pre~nika i du`ina.

Jokovi}

ZAVARIVANJE

2.4

Netopive elektrode za zavarivanje u za{titnom gasu

Elektrode od volframa se proizvode u obliku {ipki pre~nika 0,510 mm i du`ine 50175 mm /21/. Mogu da budu od nelegiranog volframa, ali se ~e{}e izra|uju od volframa koji je legiran sa nekim od oksida, kao {to su: ThO2, ZrO2, LaO2 i CeO2 u koli~ini 0,354,20%. Dodatak ovih oksida olak{ava uspostavljanje zavariva~kog luka i pove}ava stabilnost njegovog gorenja, jer pove}ava emisionu sposobnost volframa, a sa druge strane sni`ava temperaturu vrha elektrode i omogu}ava znatno pove}anje gustine struje. U prisustvu kiseonika zagrejan volfram brzo oksidi{e i sagoreva, zbog ~ega se ove elektrode koriste isklju~ivo za{titnoj atmosferi inertnih gasova, kao {to su argon, helijum i vodonik ili njihova sme{a.

2.5

Netopive elektrode za elektrootporno zavarivanje

Elektrode za elektrootporno zavarivanje proizvode se od legura na bazi bakra, kao {to su: CuCd1, CuCr1, CuCrZr, CuCoBe, CuNiBe, CuNi2Si, CuBe2 i CuAl10Fe5Ni5 /22/. Ove elektrode treba da imaju {to ve}u tvrdo}u, ~vrsto}u i elektroprovodnost na povi{enim temperatura (500600oC). Oblici ovih elektroda su raznovrsni i prilago|eni su obliku zavarenog spoja, a naj~e{}e se rade u obliku pravih i krivih {ipki ili diskova.

2.6

Pra{kovi za EPP zavarivanje

Pra{ak za EPP zavarivanje treba da obezbedi: obrazovanje {ljake u koju prelaze metalni oksidi, dezoksidaciju i legiranje metala {ava, jonizaciju gasnog prostora u mehuru i obrazovanje za{titne atmosfere u gasnom mehuru u uslovima velike brzine zavrivanja, /23/. Obrazovana {ljaka posle hla|enja treba da se lako skida. U sastav pra{kova ulaze: kvarc, `elezo-oksid, mangan-oksid, titandioksid, karbonati alkalnih i zemnoalkalnih metala i ferolegure za dezoksidaciju i legiranje. Klasifikacija i ozna~avanje pra{kova vr{i se po vi{e osnova /24/: na~in proizvodnje, granulacija, maksimalna struja zavarivanja, maksimalna brzina zavarivanja, vrsta struje za zavarivanje, napon praznog hoda pri zavarivanju sa naizmeni~nom strujom, mehani~ke osobine ~istog {ava u kombinaciji sa `icom odre|enog kvaliteta. Prema na~inu izrade, razlikuju se topljeni i netopljeni (kerami~ki) pra{kovi. U zavisnosti od karaktera {ljake pra{kovi mogu biti kiseli i bazni, a prema sadr`aju mangan-oksida pra{kovi mogu biti: niskomanganski sa manje od 15% MnO, srednjemanganski sa1530% MnO i visokomanganski koji sadr`e iznad 30% MnO. Prema stepenu legiranja pra{kovi se dele na pasivne, koji ne vr{e legiranje {ava i aktivne, koji vr{e legiranje {ava. Aktivni pra{kovi mogu da budu slabo legiraju}i (ve}ina topljenih pra{kova) i jako legiraju}i, {to je ve}ina kerami~kih pra{kova. Prema nameni, pra{kovi mogu biti namenjeni za zavarivanje niskougljeni~nih, niskolegiranih i visokolegiranih ~elika, za zavarivanje obojenih metala i za navarivanje. Da bi se smanjila koli~ina vodonika u {avu moraju se koristiti suvi pra{kovi, a su{enje se izvodi na 200oC u toku 1 sata. Topljeni pra{kovi se primenjuju za zavarivanje niskougljeni~nih i niskolegiranih ~elika, pri ~emu se legiranje rastopa vr{i samo preko pra{ka i to manganom i silicijumom po reakcijama: ( 2 .2 ) ( 2 .3 ) MnO+Fe=FeO+Mn SiO2+2Fe=2FeO+Si

Topljeni pra{kovi

Dezoksidacija rastopa, odnosno uklanjanje FeO se vr{i njegovim prevo|enjem u {ljaku i vezivanjem u stabilne silikate. Pri zavarivanju drugih materijala, legiranje {ava se vr{i preko elektrodne `ice. Temperatura topljenja pra{ka treba da je ni`a od 1200oC, gustina 1,51,8 kg/dm3 a pre~nik zrna 0,53 mm. Pra{ak u te~nom stanju treba da je viskozan. Topljeni pra{kovi (srednjemanganski i visokomanganski) se proizvode slede}im postupkom: Komponente pra{ka se drobe, melju, izme{aju u potrebnom odnosu i stave u pe} za topljenje. Topljenje se vr{i na 1400oC a istopljena masa se u tankom mlazu izliva u proto~nu vodu, gde dolazi do njene granulacije. Granule se su{e, melju u klasiraju po krupno}i prosejavanjem.

Jokovi}

ZAVARIVANJE

10

Kerami~ki pra{kovi se koriste za zavarivanje nisko-, srednje- i visokolegiranih ~elika, za navarivanje ~elika, kao i za zavarivanje bakra, nikla i njihovih legura. Pri zavarivanju sa kerami~kim pra{kovima, koristi se elektrodna `ica od nisko ugljeni~nog ~elika, a legiranje i modifikacija rastopa se vr{i preko komponenti pra{ka. Proizvodnja kerami~kih pra{kova se obavlja na slede}i na~in: Komponente pra{ka, koje su obliku fero-legura, oksida, karbonata, i dr. se prvo usitne, zatim se izme{aju u odre|enom odnosu uz dodatak vodenog stakla kao veziva. Granulacijom iz nepe~ene paste dobijaju se zrna pre~nika 13 mm, koja se zatim su{e na 300400oC u trajanju od 2 sata. Po{to nema topljenja, u kerami~ke pra{kove se mogu staviti materijali koji se razla`u na visokim temperaturama.

Kerami~ki pra{kovi

2.7

Gorivi gasovi Acetilen

gasno Gasovi za gasno zavarivanje

Za gasno zavarivanje i rezanje koriste se gorivi gasovi i kiseonik. Od gorivih gasova za gasno zavarivanje i rezanje koriste se : acetilen, vodonik i sme{a propana i butana. Acetilen, C2H2, je nezasi}eni ugljovodonik koji se naj~e{}e dobija reakcijom kalcijum karbida i vode: ( 2 .4 ) CaC2+2H2OC2H2+Ca(OH)2+Q Acetilen je nestabilan, tako da se pod odre|enim pritiskom i temperaturom razla`e burno uz eksploziju. Sme{a acetilena i kiseonika (2,393% acetilena) je eksplozivna na temperaturi do 300oC pri atmosferskom pritisku, dok sme{a vazduha i acetilena (2,380,7% acetilena) pri atmosferskom pritisku eksplodira na 305oC. Sklonost acetilena ka eksplozivnom razlaganju se smanjuje ako se on rastvori u acetonu ili ako se molekuli acetilena me|usobno razdvoje u manje grupe pomo}u porozne kerami}ke mase. Za gasno zavarivanje i rezanje se koristi acetilen koji sad`i minimum 99% C2H2 koji se pakuje u ~eli~ne boce sa poroznom masom i acetonom kao rastvara~em /25/. Boce za actilen imaju zapreminu do 160dm3 ali su u upotrebi naj~e{}e boce sa zapreminom 40 dm3 u koje mo`e stati oko 6,5 kg acetilena /26/. Pritisak acetilena u bocama je 1520 bar i zavisi od spoljne temperature. Raspodela prostora u bocama za acetilen je slede}a: porozna masa 25%; aceton 38%; prostor za {irenje acetona pri apsorpciji acetilena 29%; sigurnosni prostor 8%. Brzina pra`njenja boce tj. potro{nja acetilena na sat ne sme biti ve}a od 20% njegovog sadr`aja u boci, a minimalni zaostali pritisak u boci, na 19oC, ne sme biti manji od 11,5 bar. Ostali gorivi gasovi, koji se koriste za dobijanje toplote za zavarivanje, lemljenje ili rezanje su vodonik /27/ i sme{a propana i butana. Gasovi se pakuju u ~eli~ne boce u te~nom ili gasovitom stanju.

Ostali gorivi gasovi

2.8 Kiseonik

Da bi se pove}ala brzina sagorevanja gorivih gasova i pove}ala toplotna mo} zavariva~kog plamena, sagorevanje gorivih gasova se izvodi u atmosferi kiseonika. Pri zavarivanju, se~enju i lemljenju koristi se gasoviti ili te~ni kiseonik, /28, 29/. Gasoviti kiseonik za zavarivanje se, naj~e{}e, isporu~uje u ~eli~nim bocama zapremine 40 dm3 u koje stane oko 8,5 kg kiseonika pri pritisku od 150 bar na 20oC. Zaostali pritisak kiseonika u praznim bocama ne sme da bude manji od 1,52 bar. Boce za kiseonik se obele`avaju plavom bojom. Ve}i potro{a~i koriste cisterne za lagerovanje te~nog kiseonika i centralizovano snabdevanje.

2.9

Za{titni gasovi

Za{tita zavariva~kog luka i te~nog metala u {avu od negativnog uticaja komponenti vazduha se mo`e ostvariti za{titnim gasovima. Za{titni gasovi mogu da budu inerti ili aktivni. Inertni gasovi su azot i argon a aktivni ugljendioksid i vodonik.

Jokovi}

ZAVARIVANJE

11

3. ZAVARIVA^KI LUK

3.1 Uvod

Zavariva~ki luk je osnovni izvor toplote za sve postupke elektrolu~nog zavarivanja. Zavariva~ki luk predstavlja stabilni eletri~ni luk tj. stabilni prenos elektriciteta izme|u dva provodnika razli~itog polariteta, koji se nalaze na relativno malom me|usobnom rastojanju. Provo|enje elektriciteta kroz zavariva~ki luk se vr{i kretanjem naelektrisanih ~estica- jona i elektrona kroz vazdu{ni prostor izme|u provodnika /3/. Joni i elektroni nastaju jonizacijom molekula gasa koji sa~injavaju vazduh, atoma metala i komponenti obloge elektrode ili pra{ka. Op{te karakteristike zavariva~kog luka su: relativno male vrednosti napona, 1580 V; relativno velike gustine struje i relativno visoke temperature, 20004000oC, Za uspostavljanje i napajanje zavariva~kog luka koristi se jednosmerna ili naizmeni~na struja. Kod jednosmerne struje elektroda Sl. Sl. 3.1 [eme zavariva~kog luka. a-zavariva~ki luk uspostavljen izme|u elektro- mo`e da bude vezade i osnovnog materijala; b-nezavisni zavariva~ki luk; c-trofazni zavariva~ki luk. na na minus pol prava polarnost ili na plus pol izvora struje - obrnuta polarnost. Kod luka koji se napaja naizmeni~nom strujom, polaritet elektrode se menja u skladu sa u~estalo{}u naizmeni~ne struje. Naizmeni~na struja za napajanje luka mo`e da bude jednofazna ili fi{efazna, mre`ne ili pove}ane u~estanosti. Izvori naizmeni~ne struje su transformatori a izvori jednosmerne struje su generatori jednosmerne struje ili ispravlja~i. Zavariva~ki luk mo`e da bude uspostavljen izme|u elektrode i osnovnog matrijala, Sl. 3.1-a , ili izme|u dve elektrode- tzv. nezavisan luk, Sl. 3.1-b, ili izme|u dve elektrode i osnovnog zavariva~kog luka- tzv. kombinovani luk, Sl. 3.1-c. Elektroda mo`e da bude topiva, kada igra i ulogu dodatnog materijala, ili netopiva u kom slu~aju se dodatni materijal mora posebno unositi u zavariva~ki luk.

3.2

Prenos energije kroz luk i zagrevanje katode i anode

Elementi zavariva~kog luka, prema Sl. 3.2, su: Du`ina luka l je rastojanje izme|u vrha elektrode i povr{ine osnovnog materijala (pri zavarivanju sa relativno malim ja~inama struje), odnosno rastojanje izme|u vrha elektrode i povr{ine rastopa na osnovnom materijalu (pri zavarivanju sa relativno velikim ja~inama struje). Anodna i katodna mrlja su u`areni delovi anode i katode. Da bi se uspostavio i odr`avao zavariva~ki luk neophodno je postojanje katodne mrlje, jer se sa nje emituju elektroni koji vr{e po~etnu jonizaciju atoma gasa u stubu luka. Katodna oblast je deo oko katodne mrlje ~ija debljina odgovara du`ini slobodnog puta elektrona u gasu oko katode tj. oko 10-410-5 cm. Anodna oblast je podru~je oko anode debljine 10-310-4 cm u kojoj preovladava struja elektrona. Stub luka je prostor izme|u katodne i anodne oblasti u kome se nalaze elektroni, pozitivni joni i neutralni atomi sa najve}om temperaturom u osi stuba, zbog odvo|enja toplote u okolinu sa periferije stuba. Emisija elektrona sa katodne mrlje se vr{i pod dejstvom slede}ih faktora: * Termoelektronska emisija nastaje usled sposobnosti u`arene katodne mrlje da emituje elektrone usled visoke temperature. Kod te{kotopivih materijala (volfram, grafit) termoelektronska emisija ima va`nu ulogu, a kod metala sa ni`om ta~kom topljenja termoelektronska emisija je manje zastupljena. * Autoelektronska emisija nastaje pod dejstvom spolja{njeg elekti~nog polja koje stvara izvor

Jokovi}

ZAVARIVANJE

12

struje za zavarivanje. Sa porastom temperature smanjuje se broj elektrona koji se sa katodne mrlje emituje pod dejstvom spolja{njeg elektri~nog polja. * Emisija elektrona usled bombardovanja katodne mrlje pozitivnim jonima koji se kre}u prema katodi pod dejstvom elektri~nog polja. Pri udaru pozitivnih jona na povr{inu katode oni joj predaju svoju kineti~ku energiju, {to izaziva porast temperature katodne mrlje (pove}anje brzine njenog topljenja) i emisiju elektrona. Odnos broja izba~enih elektrona prema broju pozitivnih jona koji udare u katodu kre}e se od 0,3 do 1,0. Elektroni koji su emitovani sa katodne mrlje kre}u se prema anodi, a pod dejstvom elektri~nog polja se ubrzavaju, tako da imaju dovoljnu kineti~ku energiju da izvr{e jonizaciju gasova i metala sa Sl. 3.2 [ema zavariva~kog luka. Ul- napon luka; kojima se sudare u stubu luka. Na taj na~in se UK- katodni pad napona; UA- anodni pad napo- pove}ava koncentracija naelektrisanih ~estica, ~ijna; Us- pad napona u stubu luka; 1- katodna im se daljim kretanjem vr{i prenos struje kroz luk. mrlja. 2- katodna oblast; 3- stub luka; Prema tome, osnovni nosioci elektriciteta u stu4- anodna oblast. 5- anodna mrlja; l- du`ina bu luka su joni i eletroni, koji nastaju jonizacijom luka. A- anoda.K- katoda. gasova i u manjoj meri jonizacijom metala u stubu luka. Da bi do{lo do jonizacije neutralnih atoma gasa, potrebno im je dovesti energiju koja je ve}a od potencijala jonizacije, Tab. 3.1. [to je ni`i potencijal jonizacije nekog elementa, to je njegov uticaj na stabilnost gorenja luka povoljniji. Tab. Tab. 3.1 Potencijali jonizacije metala i gasova u stubu luka u V. Elemenat Potencijal K 4,3 Na Ca Fe C H2 O2 N2 5,11 6,11 7,83 11,22 13,5 13,6 14,5 ( 3 .1 ) Po~etna jonizacija gasova je rezultat neelasti~nih sudara atoma gasa i elektrona koji su emitovani sa katodne mrlje, a zatim ubrzani Ao+ebrziA++2espori

elektri~nim poljem, prema reakciji:

gde je: Ao i A+-neutralni atom gasa i pozitivni jon; ebrzi - brzi elektroni (emitovani sa katode i ubrzani elektri~nim poljem); espori - usporeni elektroni. Dopunska jonizacija gasova u stubu luka vr{i se usled termi~ke jonizacije i jonizacije zra~enjem. Termi~ka jonizacija gasa nastaje usled sudaranja elektrona sa atomima i molekulima usled termi~kih kretanja i zbog toga je zna~ajna tek na relativno vi{im temperaturama, iznad 1750oC. Jonizacija zra~enjem ili foto jonizacija je izazvana ultraljubi~astim zracima i zbog male energije ovih zraka javlja se kod gasova sa relativno malim potencijalom jonizacije. Sl. 3.3 Zavisnost stepena jonizacije od Stepen jonizacije predstavlja odnos izme|u temperature u stubu luka i vrste atoma. broja jonizovanih atoma prema polaznom broju neutralnih ~estica. Stepen jonizacije zavisi od temperature u stubu luka i vrste atoma tj. potencijala jonizacije, Sl. 3.3.

3.3

Uspostavljanje i gorenje zavariva~kog luka

Pri zavarivanju topivom elektrodom, zavariva~ki luk se uspostavlja tako {to se osnovni materijal kratkotrajno dodirne vrhom elektrode. Struja kratkog spoja trenutno rastapa vrh elektrode i osnovni

Jokovi}

ZAVARIVANJE

13

materijal na mestu dodira. Elektroda se zatim odmi~e od osnovnog materijala na rastojanje koje je pribli`no jednako pre~niku elektrode. Pri tome se te~ni sloj metala raste`e i isparava, javlja se po~etna emisija elektrona sa katodne mrlje, a ovi vr{e jonizaciju gasova u stubu luka. Obrazovani joni i elektroni provode struju, ~ime se uspostavlja zavariva~ki luk. Pri zavarivanju netopivom elektrodom odvijaju se isti procesi, ali se sada te~na mrlja obrazuje samo na osnovnom materijalu. Uspostavljanje zavariva~kog luka mo`e se izvesti i bez dodirivanja osnovnog materujala vrhom elektrode. U tom slu~aju, po~etna jonizacija gasnog prostora izme|u vrha elektrode i osnovnog materijala se vr{i pomo}u oscilatora, koji predstavlja pomo}ni izvor naizmeni~ne struje sa naponom 20003000 V i frekvencijom 100300 kHz. Stabilno gorenje zavariva~kog luka je osnovni uslov da se dobije kvalitetan zavareni spoj. Faktori koji uti~u na gorenje zavariva~kog luka su: struja i napon zavarivanja, vrsta struje, sastav i svojstva atmosfere luka (stepen jonizacije atmosfere luka), karakter prenosa metala sa elektrode na osnovni materijal i spoljna karakteristika izvora struje. Struja i napon zavariva~kog luka se nazivaju i struja i napon zavarivanja. Oni se nalaze u me|usobnoj zavisnosti koja se zove stati~ka karakteristika luka, Sl. 3.4. Pri konstantnim ostalim uslovima, pove}anje du`ine luka izaziva pove}anje napona luka. Na Sl. 3.4 je data zavisnost izme|u struje i napona izvora struje za zavariva~ki luk, koja se naziva spolja{nja karakteristika izvora struje. Za zavarivanje se koriste izvori strije koji imaju tri razli~ite spoljne karakteristike: * Izvori struje sa strmo padaju}om spoljnom karakteristikom (kriva 4 na Sl. 3.4) se koriste za: ru~no zavarivanje oblo`enom elektrodom, ru~no WIG zavarivanje, automatsko zavarivanje pod pra{kom sa regulacijom brzine dodavanja `ice prema naponu luka. Naponi praznog hoda Uo su: 5575 V za ru~no zavarivanje, odnosno 6080 V za EPP postupak. Radni naponi su: do 30 V pri ru~nom zavarivanju, odnosno 3040 V pri EPP zavarivanju. * Izvori struje sa horizontalnom spoljnom karakteristikom (kriva 5 na Sl. 3.4) ili sa rastu}om spoljnom karakteristikom (kriva 6 na Sl. 3.4) se koriste za: automatsko zavarivanje pod pra{kom sa konstantnom brzinom dodavanja elektrodne `ice, za automatski MIG postupak i MAG postupak zavarivanja. Napon praznog hoda izvora struja kod horizontalne i rastu}e karakteristike bio bi jednak, odnosno manji od radnog napona, tako da ne bi mogao da se uspostavi luk na po~etku zavarivanja. Zbog toga su naponi praznog hoda Vo kod horizontalne i rastu}e katakteristike struje ve}i od radnog napona i naglo se smanjuju na radni napon.

Sl. Sl. 3.4 Stati~ka karakteristika zavariva~kog luka i spoljna karakteristika izvora struje. a- stati~ka karakteristika luka; b- spoljna karakteristika izvora struje; c- sistem luk-izvor struje. Uo- napon praznog hoda; Ul- napon luka; Il- struja luka; Ik- struja kratkog spoja. Zavariva~ki luk i izvor struje su me|usobno povezani tako da imaju istu struju i napon koji su definisani ta~kama A, C, D, B i E, Sl. 3.4. U ta~kama A, C i D ja~ine struja su relativno male i ne obezbe|uju stabilno gorenje luka, pa se zavarivanje izvodi u radnim ta~kama B i E. Naizmeni~na struja daje manje stabilan zavariva~ki luk, ni`u temperaturu i manji u~inak jer, saglasno frekvenciji struje, dolazi do periodi~nog ga{enja i ponovnog uspostavljanja luka sa promenjenom polarno{}u elektrode i osnovnog materijala. S druge strane, prednosti upotrebe naizmeni~ne struje su jednostavnost i niska cena ure|aja za zavarivanje i zanemarljiv uticaj magnetnog polja i feromagnetnih masa na skretanje luka.

Jokovi}

ZAVARIVANJE

14

3.4

Prenos metala u zavariva~kom luku

Prenos metala sa topive elektrode na osnovni materijal obavlja se po slede}im modelima /4/: * Prenos metala u krupnim kapi-ma, Sl. 3.5, vr{i se pri zavarivanju MAG i MIG postupkom sa relativno malim gustinama struje, do 100 A/mm2. Na vrhu elektrode , pod utica-jem toplote obrazuje se kap, koja se ne odvaja od elektrode, jer su sile povr{inskog napona najve}e, pozi-cija I i II. Sa porastom veli~ine kapi, sile elektromagnetnog polja i sile te`e izdu`uju kap, tako da se ona spaja sa osnovnim materijalom i uspostavlja kratki spoj, odnosno luk Sl. Sl. 3.5 Prenos metala u krupnim kapima pri MIG i MAG se prekida, pozicija III i IV. Kona~no, zavarivanju sa gustinama struje ispod 100 A/mm2. pod dejstvom sila povr{inskog napona kap se odvaja od elektrode i prelazi na osnovni materijal, a luk se ponovo uspostavlja, pozicija V. * Prenos metala u obliku mlaza sitnih kapi vr{i se pri zavarivanju debelo oblo`enim elektrodama i pri zavarivanju pod pra{kom, Sl. 3.6-a, pri ~emu je ve}ina kapi oblo`ena slojem rastopljene obloge ili pra{ka. Prenos metala u vidu sitnih kapi se vr{i i pri MAG i MIG zavarivanju sa gustinama struje iznad 100 A/mm2, Sl. 3.6-b.

Sl. Sl. 3.6 Prenos metala u obliku sitnih kapi. a- zavarivanje debelo oblo`enim elektrodama; b- MAG i MIG pri gustinama struje iznad 100 A/mm2. Zavariva~ki luk je koncentrisani toplotni izvor ~ija je ukupna toplotna mo}: ( 3 .2 ) ( 3 .3 ) Q=Ul Iz q= Ul Iz a efektivna toplotna mo} je: gde je: Q- ukupna toplotna mo} luka, W/s; Ul- napon luka, V; Iz- struja zavarivanja, A; q- efektivna toplotna mo}, W/s; - koeficijent korisnog dejstva luka, Tab. 3.2. Tab. Tab. 3.2 Koeficijenti korisnog dejstva zavariva~kog luka Postupak zav. WIG 0,50,6 MAG 0,580,72 MIG 0,70,8 REL, deb. obl 0,700,85 Pod troskom 0,800,95 Sl. 3.7 Toplotni bilans zavariva~kog luka.

a- REL zavarivanje; b- EPP automatski postupak.

Jokovi}

ZAVARIVANJE

15

4. RU^NO ELEKTROLU^NO ZAVARIVANJE - REL

4.1 Uvod

Ru~no elektrolu~no zavarivanje se izvodi topivim elektrodama, oblo`enim ili sa punjenjem, pri ~emu je izvor toplote zavariva~ki luk koji se uspostavlja izme|u vrha elektrode, koja se pomera (vodi) ru~no, i osnovnog materijala, Sl. 4.1. Primena REL zavarivanja je kod zavarivanja: nelegiranih i legiranih ~elika svih kvaliteta, sivog liva (na hladno i toplo), bakra i legura bakra, aluminijuma i legura aluminijuma. Ure|aji za REL zavarivanje imaju najni`u cenu u pore|enju sa ure|ajima za druge postupke zavarivanja a sastoje se od: izvora struje, dr`a~a elektrode, kablova za povezivanje, priklju~ka mase i za{titne opreme. Struja za napajanje luka mo`e da bude naizmeni~na ili jednosmerna. Ure|aji za naizmeni~nu struju su transormatori a ure|aji za jednosmernu struju su: generatori, koji se mogu pokretati elektromotorom ili motorom SUS, i ispravlja~i. Karakteristike REL zavarivanja su: * Mo`e se koristiti za zavarivanje prakti~no Sl. Sl. 4.1 [ema REL postupka zavarivanja obsvih, tehni~ki zna~ajnih legura; lo`enom elektrodom. 1- metalno jezgro elek* Niska cena ure|aja, naro~ito transformatora, trode; 2- obloga elektrode; 3- elektri~ni (zavarii niska cena njihovog odr`avanja; va~ki) luk; 4- krater; 5- rastopljeni metal; 6- te~* Mogu}nost izvo|enja radova na terenu, gde na {ljaka; 7- o~vrsla {ljaka; 8- o~vrsli metal {anema dovoda elektri~ne struje; va; 9- zona uticaja toplote (ZUT); 10- osnovni * Rukovanje ure|ajima je jednostavno; materijal. * Koristi se za zavarivanje u svim polo`ajima u prostoru i za zavarivanje obradaka svih konsrukcija; * Postupak je relativno spor i neproduktivan, sa 12 kg/h rastopljenog metala; * Kvalitet zavarenog spoja u velikoj meri zavisi od zavariva~a; * Vreme obrazovanja zavariva~a je relativno dugo, 23 godine obuke posle srednje {kole; * Otpadak elektrode usled ostatka u dr`a~u, prskanja i gubitaka sa {ljakom je relativno veliki.

4.2

Re`imi REL zavarivanja

Re`im REL zavarivanja se odre|uje na osnovu vi{e kriterijuma, a najva`niji su: eksploatacioni uslovi konstrukcije, vrsta i debljina osnovnog materijala, vrsta i polo`aj {ava u prostoru. Parametri re`ima REL zavarivanja u u`em smislu su: pre~nik elektrode De; vrsta, polaritet (kod jednosmerne struje) i ja~ina struje zavarivanja Iz U {irem smislu kao parametri re`ima REL zavarivanja se mogu smatrati i: broj zavara u {avu n; brzina zavarivanja Vz; kretanje vrha elektrode i ugao nagiba elektrode prema osnovnom materijalu. Tab. Tab. 4.1 Pre~nik elektrode za su~eone spojeve. d, mm De, mm 2 2 3 45 3 34 68 4 912 45 1315 5 1620 56 >20 6

4.2.1 Pre~nik elektrode

Pre~nik elektrode za su~eone spojeve se odre|uje na osnovu debljine osnovnog materijala d, Tab. 4.1 a za ugaone spojeve na osnovu katete {ava k, Tab. 4.2. Su~eoni spojevi na osnovnom materijalu debljine iznad 4 mm se izvode iz vi{e zavara, a ako se pre toga vr{i izrada `ljeba onda se prvi (koreni) zavar izvodi sa elektrodom De=34 mm a ostali

Tab. Tab. 4.2 Pre~nik elektrode za ugaone spojeve k, mm De, mm 2 2 3 3 4 44 5 4 68 35

Jokovi}

ZAVARIVANJE

16

zavari sa debljim elektrodama. Posle izvo|enja svih zavara, koreni zavar se iz`ljebi i izvede se pokrivni koreni zavar sa elektrodom De=3 mm za d<5 mm, odnosno sa De=4 mm za d>6 mm.

4.2.2 Struja zavarivanja

Ja~ina struje zavarivanja se odre|uje na osnovu pre~nika elektrode i dozvoljene gustine struje za datu vrstu elektrode. Pored ovih faktora, na struju zavarivanja uti~u i tip obloge, oblik zavarenog spoja i njegov polo`aj u prostoru. Proizvo|a~ elektroda daje preporuke za ja~inu struje za dati tip i pre~nik elektrode i polo`aj zavarivanja. Orijentacione vrednosti struje zavarivanja se mogu odrediti sa Sl. 4.2. Za rutilne elektrode va`i izraz: ( 4 .1 ) Iz=jAe gde je: Iz- struja zavarivanja , A; Ae- povr{ina popre~nog preseka jezgra elektrode, mm2; j- dozvoljena gustina struje, A/mm2, . Tab. Tab. 4.3 Gustina struje za rutilne elektrode De, mm j, A/mm2 3 1420 4 11,516 5 1013,5 6 9,512,5

Struja zavarivanja se pribli`no mo`e odrediti po izrazu: ( 4 .2 ) Sl. Sl. 4.2 Zavisnost struje zavarivanja od Iz=m De gde je: Iz- struja zavarivanja, A; De- pre~nik elektrode, mm; m- koeficijent koji zavisi od pre~nika elektrode: za pre~nika elektrode. De=3 mm, m=30; za De=46 mm, m=4050. Pri zavarivanju u vertikalnom polo`aju struja zavarivanja se smanjuje za 1520% u odnosu na struju zavarivanja u polo`enom polo`aju, a pre~nik elektrode ne treba da bude ve}i od 45 mm. Pri zavarivanju u polo`aju iznad glave, struja zavarivanja se smanjuje za 2025% u odnosu na struju zavarivanja potrebnu za zavarivanje u polo`enom polo`aju, a pre~nik elektrode treba da je manji od 4 mm.

4.2.3 Broj zavara

Broj zavara (slojeva) u jednom {avu odre|uje se na osnovu ukupne povr{ine popre~nog preseka unetog materijala Au i povr{ina popre~nih preseka prvog (korenog) zavara A1 i ostalih zavara An: ( 4 .3 ) n=[(Au-A1)/An]+1

1

Tab. Tab.4.4 Grani~ne vrednosti povr{ina popre~nog Polo`aj {ava u prostoru Polo`eni Debljina osn. materijala, mm 610 12 610 12 48 10 Ostali zavari 3060 2030 4060 4060 2040 4070 2040 2030 3040 Prvi zavar

preseka zavara u su~eonom i ugaonom spoju, mm2.

Vertikalan gde je : Au- ukupna povr{ina popre~nog preseka materijala unetog elektrodom; mm2; A1- Izanad glave povr{ina popre~nog preseka prvog (korenog) zavara, mm2, Tab.4.4, /30/; An- povr{ina popre~nog preseka ostalih zavara, mm2; n- broj zavara. Ukupna povr{ina popre~nog preseka materijala unetog elektrodom zavisi od oblika `ljeba i debljine osnovnog materijala i mo`e se izra~unati prema izrazima datim u Prilogu A ili pribli`no odrediti prema ve}em broju drugih izraza ili iz dijagrama, prilog A.

Prema /4 / pri zavarivanju su~eonih spojeva u polo`enom polo`aju va`e relacije: A1=(68)De i An=(812)De, gde je De- pre~nik elektrode.

Jokovi}

ZAVARIVANJE

17

4.2.4 Brzina zavarivanja

Brzina zavarivanja zavisi od pre~nika elektrode, ja~ine struje zavarivanja i polo`aja zavarivanja u prostoru. Uobi~ajene brzine zavarivanja REL postupkom su do 10 m/h, a maksimalna je 15 m/h. Brzina zavarivanja treba da obozbedi da je te~an metal u {avu stalno prekriven slojem te~ne {ljake. Pojava svetlih mrlja, nepokrivenih {ljakom, ukazuje na preveliku brzinu zavarivanja. Brzina zavarivanja REL postupkom, cm/h, je: ( 4 .4 ) Vz=(z Iz)/(Az )

gde je: z- koeficijent topljenja, g/A h; Iz- struja zavarivanja, A; Az- povr{ina popre~nog preseka zavara, mm2; - gustina metala zavara, g/cm3.

Kretanje 4.2.5 Kretanje (vo|enje) vrha eketrode

Kretanje vrha elektrode pri REL zavarivanju zavisi od polo`aja {ava u prostoru, debljine osnovnog materijala i razmaka u korenu `ljeba, Tab. 4.5. Zavarivanje bez bo~nog kretanja vrha elektrode daje uske zavare, {irine (0,81,5)De i koristi se pri polaganju korenog zavara, kod zavarivanja tankih limova i prilikom pripajanja. Tab. Tab. 4.5 Vo|enje elektrode kod REL zavarivanja /30/ Su~eoni, polo`eni polo`aj Su~eoni, vertikalni polo`aj Su~eoni, horizont. na vert. zidu

Su~eoni, iznad glave

Ugaoni, polo`eni polo`aj "u koritu"

Ugaoni spoj

Polo`eni polo`aj

Vertikalni polo`aj

Iznad glave

Vo|enje vrha elektrode: P- prvi zavar: O- drugi i ostali zavari.

4.2.6 Nagib elektrode

Nagib elektrode zavisi od debljine osnovnog materijala, vrste {ava i njegovog polo`aja u prostoru. Sa smanjenjem ugla nagiba pove}ava se du`ina luka i gubici usled rasprskavanja, oksidacija metala u luku i apsorpcija gasova. Zavarivanje tankih limova, debljine do 3 mm, izvodi se "uglom napred", nagibom elektrode od oko 15% i bez popre~nog kla}enja vrha elektrode kako bi se smanjila dubina uvara i spre~ilo "progorevanje". Izbor ugla nagiba i kretanja vrha elektrode vr{i se prema Tab. 4.5.

4.2.7 Du`ina zavariva~kog luka

Du`ina luka zavarivanja zavisi od vrste i pre~nika elektrode, polo`aja {ava u prostoru i razmaka u korenu `ljeba. Du`ina luka se kre}e u granicama (0,51,1)De. Sa pove}anjem du`ine luka smanjuje se dubina uvara, pove}ava oksidacija metala i gubici usled rasprskavanja i pogor{ava se izgled {ava. Pri izvo|enju {avova u vertikalnom polo`aju i polo`aju iznad glave, radi se sa {to kra}im lukom.

Jokovi}

ZAVARIVANJE

18

4.3

postupkom Izvo|enje spojeva REL postupkom

4.3.1 Izvo|enje su~eonih spojeva

Su~eoni spojevi mogu biti izvedeni sa razli~itim vrstama {avova tj. sa razli~itim vrstama `ljebova, ~iji izbor najvi{e zavisi od debljine osnovnog materijala /4, 31, 30, 32, 33/.

4.3.1.1

ISu~eoni spoj sa I-{avom

Na obradcima debljine 14 mm i sa elektrodama normalne dubine prodiranja I-{avovi se izvode sa jednim zavarom sa jedne strane, Sl. 4.3-a. Razmak izme|u obradaka zavisi od debljine osnovnog materijala, polo`aja zavarivanja i vrste elektrode i iznosi s=02 mm. Obradci debljine 38 mm tako|e se zavariju sa jednim zavarom a sa druge strane se postavlja podlo`na traka od istog materijala kao i Sl. Sl. 4.3 Su~eoni spoj sa I- {avom. a- jednostrani; b- jednostrani sa podlo`- osnovni materijal ili od nom trakom; c- dvostrani sa `ljebljenjem neprovarenog korena. bakra, Sl. 4.3-b. Pri kori{}enju podlo`ne trake razmak izme|u obradaka je s=28 mm. Ovi spojevi se mogu stati~ki opteretiti. Za promenljiva ili udarna optere}enja neprovareni koren se iz`ljebi i nanese se drugi zavar, Sl. 4.3-c. Sl. 4.4 Su~eoni spoj sa V- {avom. a- sa vi{e zavara; b- sa vi{e

slojeva

4.3.1.2

Su~eoni spoj sa V- {avom

Su~eoni spojevi sa V-{avom se izvode na materijalima debljine 515 mm, pri ~emu je ugao otvora `ljeba 60o, razmak u korenu `ljeba s=04 mm i zatupljenje korena `ljeba h=03 mm. [av se izvodi sa vi{e zavara. Koren {ava se `ljebi na dubinu 23 mm i nanosi se pokrovni zavar. @ljebljenje je obavezno kod spojeva optere}enih na zamor.

4.3.1.3

XSu~eoni spoj sa X- {avom

Su~eoni spojevi sa X-{avom se izvode na obratcima debljine 1530 mm. Ugao otvora X-`ljeba je =30o, razmak u korenu `ljeba s=04 mm a visina zatupljenja u korenu h=13 mm. Pre izvo|enja pokrivnog korenog zavara p koreni zavar 1 se obavezno `ljebi, Sl. 4.5. Sl. Sl. 4.5 Redosled zavara kod su~eonog spoja sa X-{avom

4.3.1.4

USu~eoni spoj sa dvostrukim U-{avom.

Dvostruki U-{av se izvodi kod su~eonih spojeva obradaka debljine 3060 mm na dvostrukom U-`ljebu slede}ih mera: Ugao otvora `ljeba =10o, visina zatupljenja korena `ljeba h=13 mm, razmak u korenu `ljeba s=04 mm a polupre~nik zatupljenja r=35 mm. [av mo`e da bude izveden sa vi{e zavara ili vi{e slojeva. Koreni zavar se obavezno `ljebi pre nano{enja pokrivnog korenog zavara.

Jokovi}

ZAVARIVANJE

19

4.3.1.5

Su~eono zavarivanje obradaka razli~ite debljine

Su~eono zavarivanje obradaka, ~ija je razlika u debljinama ve}a od 3 mm izvodi se sa V ili X {avom, ali se na debljem obratku izvede zako{enje na du`ini (35)(d2-d1), Sl. 4.6.

4.3.2 Izvo|enje T-spojeva TSl. Sl. 4.6 Su~eono zavarivanje obradaka T-spojevi se izvode REL postupkom zavarivanja, naj~e{}e na 1/2V-{avu ili na K-{avu, Sl. 4.7. 1/2V-{av se primenjuje kod obradaka debljine 515 1/2V mm. Karakteristi~ne mere `ljeba su: ugao otvo-ra `ljeba =50o; razmak u korenu `ljeba s=04 mm; visina zatupljenja u korenu `ljeba h=03 mm. Ovaj {av je naro~ito pogodan za zavarivanje su~eonih i Tspojeva u horizontalno-vertikalnom polo`aju. K-{av se primenjuje za zavarivanje T- spojeva na obradcima debljine 1260 mm. Karakteristi~ne mere `ljeba su: Ugao otvora `ljeba =50o; razmak u korenu `ljeba s=04 mm; visina zatupljenja u korenu `ljeba h=03 mm.

razli~ite debljine.

Sl. Sl. 4.7 Ugaoni spojevi. a- na 1/2 V-{avu;

b- na K-{avu

4.3.2.1

Izvo|enje preklopnih spojeva

Zbog pove}anja koncentracije naprezanja u odnosu na su~eone spojeve i pove}anog utro{ka materijala, upotreba preklopnih spojeva se izbegava. Uglavnom se koriste za spajanje limova debljine manje od 12 mm sa ugaonicima, Sl. 4.8. Sl. 4.8 Preklopni spoj

4.3.2.2

Postupci izvo|enja spojeva

Da bi se smanjili zaostali naponi, smanjile deformacije i smanjila mogu}nost nastanka prslina pri REL zavarivanju {avovi se izvode slede}im postupcima: * Kratki {avovi, du`ine manje od 250300 mm izvode se bez prekida, Sl. 4.9-a; * [avovi srednje du`ine, 3001000 mm, izvode se ili bez prekida od sredine prema krajevima, Sl. 4.9-b, ili povratnim korakom, Sl. 4.9-c, ili povratnim korakom na preskok, Sl. 4.9-d; * Duga~ki {avovi, du`ine preko 1000 mm, se izvode povratnim korakom od sredine prema krajevima, naj~e{}e sa dva zavariva~a istovremeno, Sl. 4.9-e. Pri zavarivanju obradaka relativno velike debljine, ve}e od 2025 mm, {av se formira iz vi{e slojeva da bi se smanjila mogu}nost pojave prslina u prvom sloju (zavaru) zbog njegovog malog preseka i da bi se smanjile deformacije pri neprekidnom popunjavanju `ljeba. Vremenski razmak izme|u izvo|enja pojedinih slojeva treba da bude {to manji. Pri zavarivanju u blokovima, Sl. 4.10-b, treba maksimalno smanjiti mogu{nosti pojave gre{aka na po~etku i kraju zavara. Radi toga se susedni zavari po horizontali (zavari 1, 5 i 9) ne smeju preklapati a svaki slede}i zavar po vertikali pomeran je (smaknut) u odnosu na zavar ispod njega. Pri kaskadnom zavarivanju (u sekcijama) Sl. 4.10-c, slede}i sloj se izvodi {to pre tj. pre nego {to se prethodni sloj ohladi. Zavarivanje u piramidi se izvodi sa dva zavariva~a, istovremeno, od krajeva prema sredini, Sl. 4.10-d.

4.4

Modifikovani postupci REL zavarivanja

Da bi se pove}ala produktivnost i smanjio uticaj zavariva~a na kvalitet zavarenih spojeva i da bi se izvr{ilo zavarivanje u specifi~nim sredinama, razvijeni su postupci poluatomatskog zavarivanja oblo`enom elektrodom i postupci REL zavarivanja pod vodom.

Jokovi}

ZAVARIVANJE

20

Sl. 4.9 Postupci izvo|enja {avova. a- kratki {avovi; b, c i d- {avovi srednje du`ine; e- duga~ki {avovi. Sl.

4.4.1 Gravitaciono zavarivanje

Gravitaciono zavarivanje je poluautomatski postupak zavarivanja su~eonih i Tspojeva sa debelo oblo`enom elektrodom du`ine 700 mm. Mo`e se izvoditi sa konstantnim uglom nagiba ili sa promenljivim uglom nagiba, Sl. 4.11. Zavariva~ki luk se uspostavlja posebnim elektronskim upalja~em, posle uklju~ivanja struje. Za vreme procesa vrh elektrode klizi po osnovnom materijalu oslanjaju}i se ivicom obloge na njega.

Sl. Sl. 4.10 Izvo|enje spojeva ({avova) na debelim obratcima. a- popre~ni

presek {avova prikazanih pod b, c i d. b- zavarivanje u blokovima; c- zavarivanje u sekcijama (kaskadno); d- zavarivanje u piramidi

polo`enom elektrodom

4.4.2 Zavarivanje

Poluatomatsko zavarivanje su~eonih i T- spojeva relativno velike du`ine mo`e se izvoditi debelo oblo`enom elektrodom du`ine 1,52 m. Elektrode se postave u horizontalni `ljeb ili korito tako da se me|usobno dodiruju, Sl. 4.12. Na jednom kraju se ovaj niz elektroda spoji sa strujom a na drugom se uspostavi luk pomo}u grafitne elektrode. Bakarna {ina koja je postavljena iznad elektroda spre~ava

Jokovi}

ZAVARIVANJE

21

krivljenje elektrode usled zagrevanja, a istovremeno spre~ava zra~enje luka i toplote u okolinu.

Sl. Sl. 4.11 Gravitaciono zavarivanje. a- sa konstantnim uglom nagiba elektrode; b- sa promenljivim uglom nagiba elektrode. 1- oblo`ena elektroda; 2- dr`a~ elektrode; 3- stub; 4- grani~nik; 5- osnovni materijal; 6- zglobni mehanizam.

Sl. Sl. 4.12 Zavarivanje polo`enom elektrodom. a- su~eoni spoj; b- T- spoj.1- osnovni materijal; 2- debelo oblo`ena elektroda; 3- bakarna {ina.

4.4.3 REL zavarivanje pod vodom

Sl. Sl. 4.13 Elektrolu~no zavarivanje Ru~no zavarivanje oblo`enom elektrodom pod vodom (na pod vodom. 1- rastop; 2- luk; dubinama do 40 m) se naj~e{}e izvodi jednosmernom strujom 3- jezgro elektrode; 4- obloga; prave polarnosti sa elektrodama pre~nika 45 mm ~ija je obloga 5- gasni mehur; 6- {ljaka. vodonepropusna. Luk gori u gasnom mehuru koji obrazuju komponente elektrode i vodena para. Zbog toga se pove}ava sadr`aj vodonika u rastopu {ava, {to dovodi do pada plasti~nosti i obrazovanja gasne poroznosti. Zbog ve}e toplotne provodnosti i specifi~ne toplote vode u odnosu na vazduh, zona uticaja toplote je manja, a pojava zakaljenih struktura je verovatnija.

Jokovi}

ZAVARIVANJE

22

5. ELEKTROLU^NO ZAVARIVANJE POD PRA[KOM - EPP

5.1 Uvod

Toplota za topljenje osnovnog materijala, neoblo`ene topive elektrode i pra{ka ostvaruje se u elektri~nom luku koji se obrazuje izme|u elektrode i osnovnog materijala. Zavariva~ki luk gori u gasnom mehuru koji se obrazuje izme|u istopljenog sloja pra{ka i istopljenog metala, Sl. 5.1. Zavariva~ki luk se mo`e obrazovati izme|u dve elektrode i osnovnog materijala, pri ~emu se elektrode mogu nalaziti u zajedni~kom mehuru ili posebnim mehurovima, Sl. 5.2. Debljina sloja pra{ka je 5060 mm. U toku zavarivanja se istopi Sl. Sl. 5.1 [ema elektrolu~nog zavarivanja pod pra{kom- EPP. 1- 20% nasutog pra{ka a ostatak se elektrodna `ica; 2- zavariva~ki luk; 3- gasni mehur; 4- pra{ak; ponovo koristi posle prosejavanja. Karakteristike zavarivanja pod 5- te~na troska; 6- rastop; 7- o~vrsla troska; 8- o~vrsli {av pra{kom su /4, 30, 31, 33/: Postupak se izvodi automatski i poluautomatski sa jednosmernom ili naizmeni~nom strujom ja~ine 10002000 A, naponom luka

Sl. Sl. 5.2 EPP zavarivanje sa dve elektrode.a- sa zajedni~kim mehurom; b- sa posebnim mehurovima.

od 2545 V i koeficijentom topljenja =1418 g/Ah Volumen rastopa od 1020 mm3 i dubina uvara od 1520 mm omogu}avaju zavarivanje osnovnog materijala debljine 1520 mm bez prethodne izrade `ljeba, odnosno, zavarivanje osnovnog materijala debljine 2100 mm. Po{to luk gori u mehuru, te~ni metal {ava je za{ti}en od uticaja atmosfere, nema zra~enja u okolinu, gubici usled pra{tanja su ispod 2%, a proces se ne mo`e vizuelno pratiti; Osnovni materijal u~estvuje u metalu {ava sa 2/3 a elektroda sa 1/3. Produktivnost postupka je oko 10 puta ve}a od produktivnosti REL postupka, Sl.1.4. Zavarivanje EPP postupkom se mo`e izvoditi samo u polo`enom polo`aju tj. u polo`aju koji odstupa od horizontalnog do 8o. EPP postupak zavarivanja se koristi za zavarivanje niskougljeni~nih ~elika, nisko, srednje i visoko legiranih ~elika, legura na bazi bakra, aluminijuma i za navarivanje. S obzirom na relativno visoku cenu pra{ka, relativno visoku cenu ure|aja, relativno velike tro{kove pripreme `ljeba i mogu}nost pouzdanog izvo|enja spojeva sa zadatim merama {ava, postupak je ekonomi~an za zavarivanje relativno debljih materijala, ve}ih du`ina spojeva u serijskoj i masovnoj proizvodnji.

5.2 Ure|aji za EPP zavarivanje

Postoje pokretni i fiksni ure|aji za zavrivanje pod pra{kom. Pokretni ure|aj se pokre}e preko elektromotora i reduktora, koji su sme{teni u postolju 3, Sl. 5.3. Brzina kretanja je uniformna, jednaka je brzini zavarivanja vz i mo`e se kontinualno pode{avati.

Jokovi}

ZAVARIVANJE

23

Elektrodna `ica se dovodi pomo}u valjaka 6 u kontaktnu vo|icu brzinom ve koja obezbe|uje konstantnu du`inu luka. Pra{ak iz rezervoara 8 zasipa zonu zavarivanja oko elektrodne `ice. Dovod struje se vr{i na osnovni materijal i kontaktnu vo|icu koja je od luka udaljena do 30 mm. Drugi tip automata je nepokretan a pokre}e se osnovni materijal brzinom zavarivanja vz. Ure|aji za poluautomatsko zavarivanje, Sl. 5.4, se koriste za izvo|enje zavarenih spojeva koji se ne mogu ostvariti automatima: pri zavarivanju na nepristupa~nim mestima, za izvo|enje kratkih pravolinijskih, krivolinijskih i isprekidanih {avova. Kod poluautomata, elektrodna `ica se pomo}u mehanizma 4 sa kalema 3 kroz fleksibilnu cev dovodi u kontaktnu vo|icu koja se nalazi u dr`a~u 1. Dr`a~ elektrode, Sl. 5.5, na kome se nalazi i rezervoar sa pra{kom, se ru~no pomera po `ljebu odgovaraju}om brzinom zavarivanja-vz. Odr`avanje du`ine luka na zadatoj vrednosti kod automata se ostvaruje na dva na~ina /4 /: 1. Regulacijom brzine dodavanja elektrodne `ice, ve, na osnovu promene napona luka Ul, Sl. 2. Samoregulacijom pri konstantnoj brzini Sl. 5.3. [ema pokretnog automata za EPP zavarivanje.1- kotur elektrodne `ice; 2- komandna dodavanja elektrodne `ice, ve. tabla; 3- pokretno postolje; 4- elektromotor; Kod automata sa regulacijom brzine doda5- reduktor; 6- mehanizam za dodavanje vanja elektrodne `ice, meri se napon luka Ul i na elektrodne `ice; 7- elektrodna `ica; osnovu njegove promene pove}ava se i smanj8- rezervoar sa pra{kom; 9- osnovni materijal. uje brzina elektromotora 4 za dodavanje elektrodne `ice. Pri normalnom radu elektromotor 4 dodaje elektrodnu `icu brzinom koja je pribli`no jednaka brzini njenog topljenja, tako da se odr`ava konstantna du`ina luka, odnosno, konstantan napon Ul. Smanjenje du`ine luka

Sl. 5.4 [ema ure|aja za poluautomatsko EPP Sl. zavarivanje 1- dr`a~ elektrode sa rezervoarom za pra{ak; 2- fleksibilna cev; 3- kalem elektrodne `ice; 4- mehanizam za dodavanje elektrodne `ice; 5- izvor struje; 6- osnovni materijal